混凝土桥梁涂层防腐施工方案

1.1工程图纸;

1.2行业标准《海港工程混凝土结构防腐蚀技术规范》(JTJ 275-2000);

2、工程概况

某大桥南起于某经济开发区大港路,向北往海州湾延伸。属滨海堆积物构成的海滩地貌单元。地形属围海回填区,海滩面微倾与大海,受清淤船作业及海水潮汐变化,勘察场地大部分位于海水中,其他为海潮周期性淹漫的滩地,就组成物质而分,为淤泥质海滩。场地现状地形较单一,多为原状盐碱地和吹沙造地形成的新的淤积层。

大桥混凝土结构表面涂层防腐蚀范围包括:表湿区的桥台、桥墩;表干区的桥台、桥墩、箱梁和拱座。涂层系统由底层、中间层和面层组成,面层涂料颜色为《中国建筑色卡》GB/T 18922-2008-1375。

综合评价:防腐蚀等级为ISO12944 C5-M级别。

3. 防腐涂层设计

为了封闭由于混凝土收缩产生的表面的空隙,增强混凝土外表面的抗水性,抗腐蚀性,增强结构的使用寿命,同时增加桥梁结构外侧的美观,在箱梁、拱座、桥墩、桥台外表面涂刷外保护涂料,涂料的免维护周期大于20年。

表干区涂层配套(桥墩水上部位及混凝土箱梁外表面)

|

涂层 |

油漆名称 |

干膜厚度(微米) |

|

封闭层 |

环氧封闭漆 透明 |

按混凝土表面灵活掌握 |

|

中间层 |

环氧腻子 |

填坑找平 |

|

中间层 |

环氧厚浆漆 浅灰色 |

200 |

|

面层 |

脂肪族丙烯酸聚氨酯面漆 |

50 |

|

面层 |

脂肪族丙烯酸聚氨酯面漆 |

50 |

|

总计 |

|

300 |

表湿区涂层配套(桥墩水位交替变化区)

|

涂层 |

油漆名称 |

干膜厚度(微米) |

|

封闭层 |

环氧封闭漆 透明 |

按混凝土表面灵活掌握 |

|

腻子层 |

环氧腻子 |

填坑找平 |

|

底面合一 |

环氧玻璃鳞片漆 |

350 |

|

总计 |

|

350 |

混凝土表面防腐涂层执行JTJ275-2000标准,涂层与混凝土表面的粘结力不得小于1.5Mpa,涂层性能要求见下表。

混凝土防腐及景观涂层性能要求

|

项 目 |

试 验 条 件 |

标 准 |

涂 层 名 称 |

|

涂层外观 |

耐老化试验1000h后 |

不粉化、不起泡、不龟裂、不剥落 |

底层+中间层+ |

|

耐碱试验30d后 |

不起泡、不龟裂、不剥落 |

||

|

标准养护后 |

均匀、无流挂、无斑点、不起泡、不龟裂、不剥落等 |

||

|

抗氯离子渗透性 |

活动涂层片抗氯离子渗透试验30d后 |

氯离子穿过涂层片的渗透量在5.0×10-3mg/cm2d以下 |

4. 施工方法

4.1 正式涂装前,小面积试验

正式涂装前应在表干区及表湿区各选10㎡面积试验区进行涂装小区试验。小面积试验位置应选择具有代表性的部位,特别应考虑风力、风向等对涂料耗用量的影响。

涂装前先对混凝土表面进行处理,混凝土表面应洁净、表面粗糙均匀牢固密实无松动。混凝土基面处理完毕后按设计要求进行涂装试验。涂装试验应测定各层涂料耗用量(Kg/㎡)和湿膜的厚度,涂层经7d自然养护后用显微镜式测厚仪测定其平均干膜厚度和随机找三个点用拉脱式涂层粘结力测试仪测定其涂层的粘结强度,试验结果与设计及规范要求比对。符合要求后再进行大面积的施工。

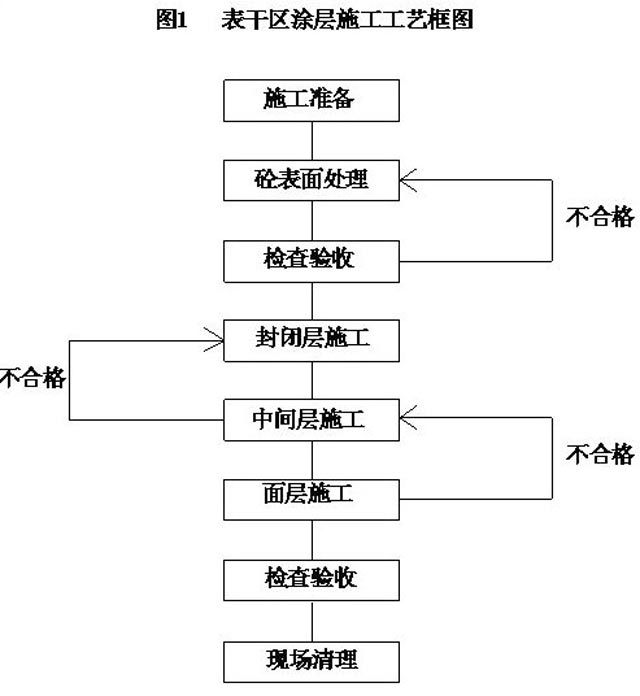

4.2表干区涂层施工方法

4.2.1 施工区域及涂层配套

本工程表干区为桥墩水上部位及混凝土箱梁外表面,涂层配套见:表干区涂层配套(桥墩水上部位及混凝土箱梁外表面)

4.2.2 混凝土表面处理

表干区混凝土使用各种动力打磨工具,彻底除去混凝土表面上的不牢灰浆、尖角、碎屑、油污等污染物及其它松散附着物;必要时可用适当溶剂抹除油污。清理后混凝土表面应保持粗糙均匀,再用饮用水冲洗干净,混凝土表面应粗糙均匀无油污等影响涂层质量的物质,然后待混凝土自然风干,或用压缩空气吹干,涂装前的混凝土表面应干燥。

4.2.3 涂装施工

混凝土表面清理经过报检验收合格后即进行相应各层涂料的涂刷施工。涂料及稀释剂必须有产品出厂合格证书,且应在有效期内使用。各种涂料的使用应按产品说明书的方法进行。根据施工现场条件、被涂结构的情况采用高压无气喷涂和滚涂相结合的方法进行施工。

(1)封闭层施工:将环氧封闭漆均匀喷涂于基层表面,自然固化不少于12小时。喷涂应薄而均匀,厚度按混凝土表面灵活掌握,不得有漏涂、流坠等缺陷。

(2)中间层施工:封闭层施工完成并检查合格后进行第一道中间层施工,即在混凝土基层凹陷不平处用环氧腻子修补填平。待环氧腻子固化后进行第二道中间层施工,采用浅灰色环氧厚浆漆涂装,干膜厚度为200um。

(3)面层施工:中间层施工完成并检查合格后进行面层施工,面层涂料采用脂肪族丙烯酸聚氨酯面漆,为使涂料涂刷均匀、密实,面层涂装施工分两遍涂刷,待第一遍膜表干燥后再施工第二遍, 每遍面漆干膜厚度为50μm。

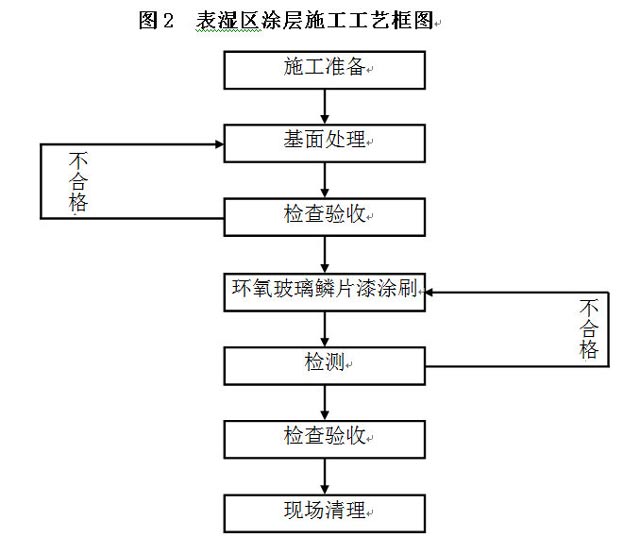

4.3.1施工区域及涂层配套

本工程表湿区为桥墩水位交替变化区,涂层配套见:表湿区涂层配套(桥墩水位交替变化区)。

4.3.2 混凝土表面处理

清除混凝土表面油渍、淤泥、浮浆,凿去表面胀裂或松动的混凝土。用电动角磨机打磨混凝土表面,用高压水枪喷射冲洗混凝土表面,冲洗后自然干燥。要求冲洗后混凝土表面应洁净、牢固密实无松动。对混凝土局部大的凹陷、孔洞及裂缝处先涂装环氧封闭底漆,然后用环氧腻子批刮补平。

混凝土基面清理经过报检验收合格后即进行底层及面层涂料的涂刷施工。

(1)封闭层施工:将环氧封闭漆均匀喷涂于基层表面,自然固化不少于12小时。喷涂应薄而均匀,厚度按混凝土表面灵活掌握,不得有漏涂、流坠等缺陷。

(2)腻子层施工:对混凝土局部大的凹陷、孔洞及裂缝处先涂装环氧封闭底漆,然后用环氧腻子批刮补平。

(3)底层、面层施工:本工程表湿区涂装采用底面合一涂层,施工采用高压喷枪、滚筒、刷子喷涂或涂刷环氧玻璃鳞片漆,施工现场配备计量设备,严格按照配合比添加各种材料用量,环氧玻璃鳞片漆干膜厚度为350微米。

(1)、施工过程中,应对每一道工序包括混凝土表面处理、各道涂层施工等进行认真检查并通过验收。

(2)、应按设计要求的涂装道数和涂膜厚度进行施工,随时用湿膜厚度规检查涂层湿膜厚度,以控制涂层的最终厚度及其均匀性。

(3)、涂装过程中应随时注意涂层湿膜的表面状况,当发现漏涂、流挂、变色、针孔、裂纹等情况时,应及时进行修复处理。

(4)、每道涂装施工前应对上道涂层进行检查,上道涂层检查合格后才能进行下一道涂层施工。

(5)、涂装后应进行涂层外观目视检查。涂层表面应厚度和色泽均匀、无气泡、无针孔、裂缝等缺陷。

(6)、涂装完成后7d,应进行涂层干膜厚度测定。每500m2面积为一个检验批,每100m2检测一处。

5、混凝土防腐涂层施工人机配置

5.1主要施工设备

|

序号 |

设备名称 |

数量 |

|

1 |

0.9m3空压机 |

2台 |

|

2 |

喷涂机 |

2台 |

|

3 |

铲刀 |

20把 |

|

4 |

磨光机 |

20台 |

|

5 |

配电设施 |

4套 |

|

6 |

电缆 |

配套 |

|

7 |

脚手架钢管、木板等 |

配套 |

5.2劳动力需用计划

|

工种 |

班 组 |

工人数量 |

|

油工 |

4 |

8 |

|

下料工 |

2 |

4 |

|

腻子工 |

2 |

4 |

|

合计 |

|

16 |

1、材料

(1)不得随意变更设计确定的涂料品种及其生产厂牌号,当特殊情况需要需要变更时,应由设计部门重新设计及选定相应的涂料品种,且不得降低设计使用年限要求。

(2)涂料及稀释剂必须有产品出厂检验合格证书,且在有效期内使用。

2、施工前的试验

涂装前按《JTJ275—2000混凝上防腐技术规范》的规定在表干区和表湿区各找10㎡面积的试验区,按方案中的要求处理表面,按涂层系统设计的配套涂料的要求进行涂装。若涂装试验的结果不满足规范要求,应按要求另找20㎡试验区重做涂装试验,如果仍不合格,则重新做涂层配套设计和试验。

3、涂装时的膜厚控制

根据经试验确定每种油漆的湿膜厚度与干膜厚度的对应关系和涂布率,施工时通过及时测量湿膜厚度的方法控制干膜厚度在配套规定的数值,并可及时控制涂装的均匀性。

4、涂层验收

竣工验收在涂装完成后14天内进行,验收时提交下列资料:

(1)各种涂料出厂合格证或质量检验文件

(2)原设计文件或设计变更文件

(3)涂装施工记录

7、安全保证措施

(1)、大桥涂装作业属于高危性特殊作业,除确保施工涂装质量外,项目部对安全工作将作为重中之重,制定相应操作规程和规章制度,建立完整的安全生产体系,防微杜渐,杜绝一切安全隐患。

(2)、施工过程中使用作业船时必须保持性能完好,定期检查,发现问题及时整改。确保作业安全顺利。

(3)、人员进场开工前经由项目经理部技术负责人进行安全技术交底和安全交底。

(4)、参加施工的人员必须持上岗证、戴好安全帽、系好安全带。

(5)、喷涂人员应避免油漆与皮肤、眼睛接触,穿戴合适的保护衣服,如:工作服、护目镜、面罩和手套等。

(6)、油漆为易燃品,须远离火源,禁止吸烟,万一着火需用泡沫式二氧化碳或干性化学物质覆盖火焰。

(7)、现场设置专职安全员,全面负责现场安全检查、监督工作,施工中要全天巡查,发现安全隐患立即停工整改,待排查隐患后再进行施工。

(8)、大风及雨雪天气禁止施工。

8、文明施工措施

(1)、进入施工现场人员需严格遵守各种规章制度。

(2)、现场材料按照种类堆放整齐,不得乱放。

(3)、施工作业面做到工完料尽,对于剩余的工程材料、废料分类存放到指定地点,每天完工后对作业面进行清理。

(4)、生活区域和施工现场不得乱扔垃圾,尤其废料,不得对环境造成污染。

湘公网安备 43011102001641号

湘公网安备 43011102001641号